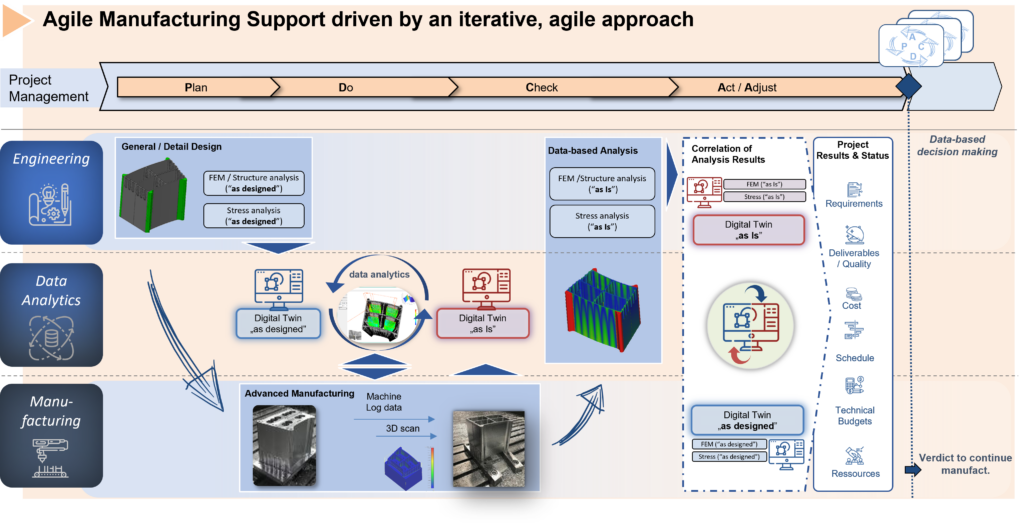

Ein Cyber-Physisches System repräsentiert die Einheit von Realität und digitalem Abbild auf Basis der informationstechnischen Vernetzung aller Komponenten. Der „Agile Manufacturing Support Service“ nutzt das digitale Abbild einer physischen Fertigungsentität als Ressource. Dabei ist ein Ziel, während der Fertigung von Space Hardware aus den präzise dokumentierten Ergebnissen zu lernen und das Gelernte unmittelbar und iterativ in die Bearbeitung einfließen zu lassen. Konkret werden Prozessdaten während der Fertigung über eine standardisierte Maschinenschnittstelle extrahiert, mittels gesicherter Verbindung im Cooperants Data Space zugänglich gemacht. Durch den Advanced-Smart-Service „Agile Manufacturing Support“ des Fraunhofer IWU werden die Daten in einem Prozessdatenmodell fusioniert und visualisiert. Die bauteilparallele Prozessdaten-Modellierung dient den involvierten Experten als Informationsbasis für die Beurteilung und Adaption der Vorgehensweise bei der Bearbeitung was eine iterative Prozessführung ermöglicht und sowohl bei der Entwicklung und Fertigung von Unikaten (Einzelfertigung) aber auch bei der Serienfertigung Vorteile bringt. Neben dem Einsatz als fundiertes Analysetool stehen prozessdatenbasierte Qualitätskontrolle und Dokumentation im Vordergrund.

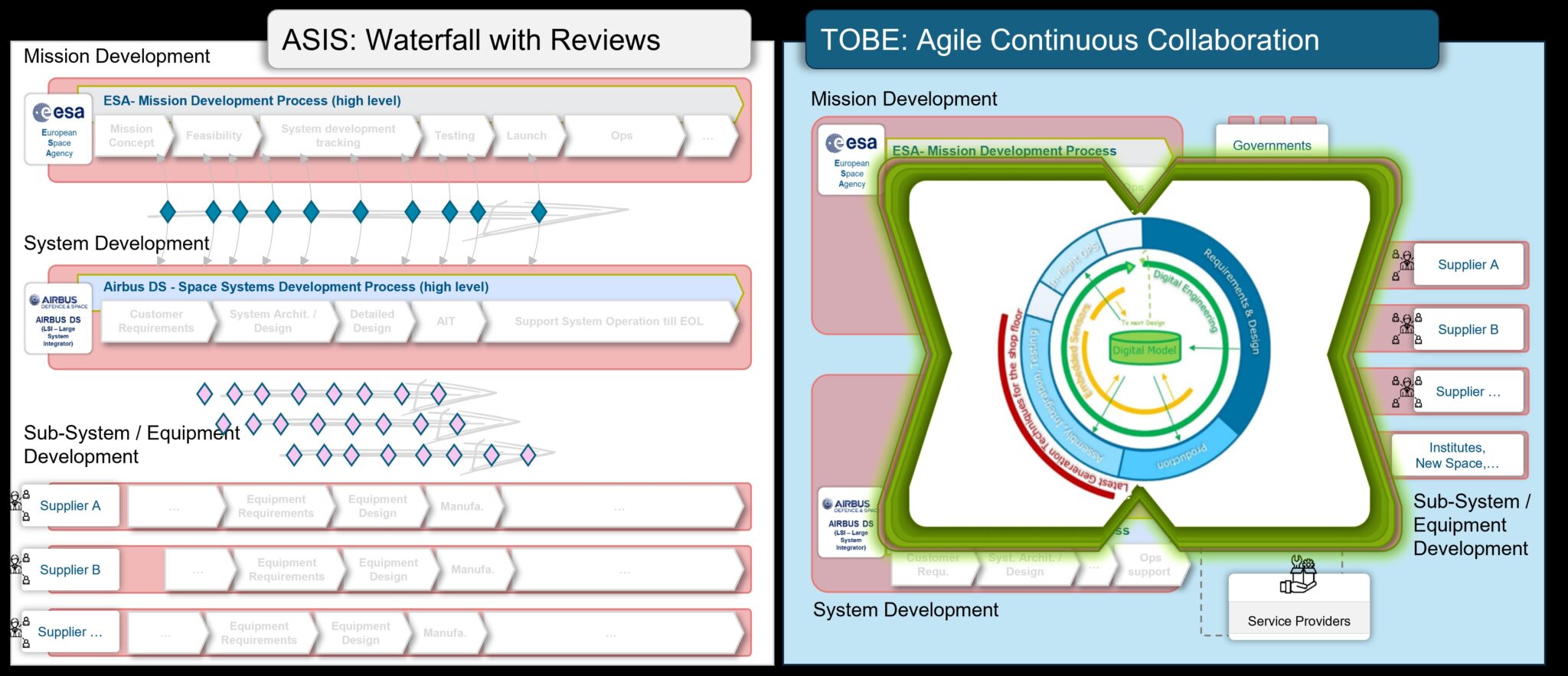

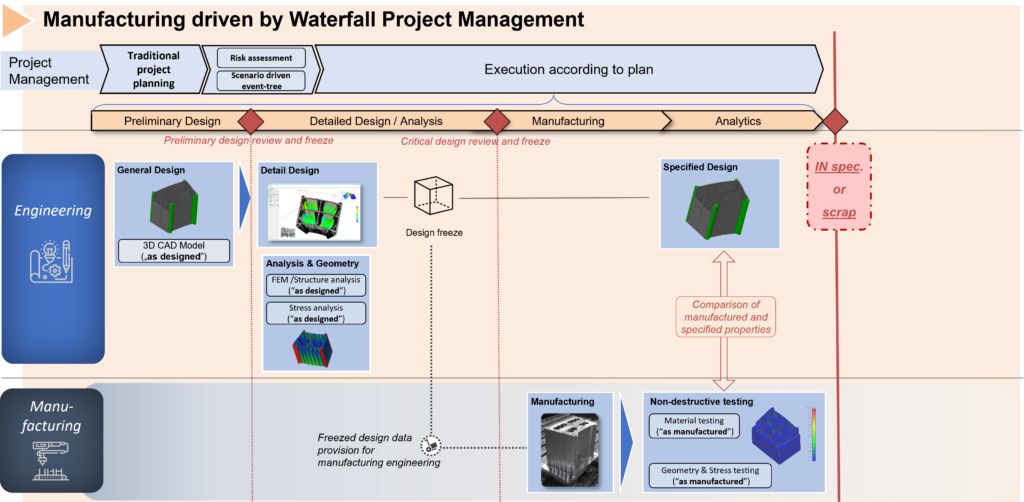

Fundierte Fehleranalyse, Qualitätskontrolle und Dokumentation kennt man in Raumfahrtprojekten schon immer. Aber abweichend zu bestehenden Projekten, bei denen kondensierte Ergebnisse in Waterfall-Reviews (Abbildung 1, links) im .pdf Format ausgetauscht werden, streben wir nach einer agilen Kooperation in einem gemeinsamen Datentraum (Abbildung 1, rechts). Dabei wird ein digitales Modell, wie das von der Optischen Bank des Advanced Telescope for High-Energy Astrophysics (Athena), von den Stufen Requirement & Design, über Produktion, Assembly Integration bis hin zum Test kontinuierlich angereichert und aktualisiert. Grundlage für die Reviews bilden dann digitale Modelle, die zum Beispiel mittels Augmented Reality Brille an verschiedenen Standorten zeitgleich zugänglich gemacht werden, wodurch logistischer Aufwand, Reisekosten und CO2 Ausstoß reduziert und das sofortige Verständnis der Problemstellung sichergestellt werden.

Besonders bei Unikaten und Kleinserien, bei denen häufig die Fertigungserfahrung fehlt, versprechen wir uns enorme positive Effekte ohne Trial & Error aus der Parallelisierung von Prozessentwicklung und Fertigung. In Analogie an den Lösungsansatz „First Part Right, Second Part Productive“ wollen wir Ausschussraten reduzieren bzw. eliminieren und dabei Kosten und Projektlaufzeiten begrenzen. Bei steigenden Stückzahlen wiederum, sehen wir großes Potenzial für die automatisierte Dokumentation und datenbasierte Optimierung auf der Grundlage moderner Modellierungsmethoden des Maschinellen Lernens.

Wesentlich für die Hebung kollaborativen Potenzials ist der dezentrale Ansatz, bei dem Engineering und Manufacturing durch einen Data Analytics Layer miteinander verknüpft werden (Abbildung 2). Im Zentrum dieser Verknüpfung steht der Datenraum, der alle Beteiligten miteinander verbindet. Dadurch ist es nicht nur möglich, die Fertigung aus der Ferne zu überwachen, sondern auch gezielt Anpassungen im Fertigungsprozess auf der Grundlage von Realdaten vorzunehmen. Zum Beispiel wird die aktuelle Geometrie des Bauteils mittels Konfokal-chromatischer Sensoren erfasst, in Punktwolken im Werkstückkoordinatensystem fusioniert und als CAD-Modell des Ist-Zustandes („as is“) für die Lokalisierung und Quantifizierung von Abweichungen verwendet. Dies ermöglicht es uns unter anderem die tatsächliche Geometrie in Festigkeitsanalysen zu berücksichtigen oder gezielt auf Abweichungen zu reagieren noch während sich das Bauteil in der Maschine befindet (Bild XYZ).

Weiterhin erschließen wir folgende Potentiale:

- Risikominimierung und verbesserte Kontrolle durch Fertigung in Sprints (Iteration),

- Nachhaltiger Ressourceneinsatz von Material, Maschinennutzung und Zeit durch Ausschussreduktion bei komplexen Einzelteilen,

- Wirtschaftliche Skalierung von Stückzahlen im „Wachstumsmarkt Space“ mit den entsprechenden Daten als „Rohstoff“,

Hebung von Synergiepotenzialen bei der zunehmenden Verzahnung der Raumfahrt mit der klassischen Wirtschaft (NewSpace) durch produktionstechnischen Erkenntnistransfer aus Hochstückzahlindustrien.

Haben wir Ihr Interesse geweckt? Kontaktieren Sie die Use Case Verantwortlichen.

Dr. André Seidel

Fraunhofer IWU

Director TaskForce Space Technology

andre.seidel@iwu.fraunhofer.de

Dr. Uwe Teicher